传统雾化技术主要包括超声雾化技术、紧耦合雾化技术和高压气体雾化技术。超声雾化技术最初由瑞典人发明, 后由美国M IT 的Grant改造完善。这项技术利用2~2.5 M a的超音速气流和80~100 kHz的脉冲频率,气体介质压力为1.4~8.2 M Pa,气流的最高速度640 m/s,粉末冷凝速度可达104~105 K/s。用该方法制备的铝粉平均粒度可达到22 μm,且粉末呈表面光滑的球状。该项技术的优点是效率较高, 缺点是只能在金属液流直径小于5 mm 的情况下才具有较好的效果, 因此,适用于铝等低熔点金属粉末的生产,而对高熔点金属还处于实验阶段。据报道,美国坩埚材料公司( CrucibleMaterials)已引进该项技术进行工业化生产。紧耦合雾化技术是一种对限制式喷嘴结构进行改造的雾化技术。由于其气流出口至液流的距离达到最短[7],因而提高了气体动能的传输效率。这种技术目前已被大多数雾化设备采用。雾化粉末的特点是微细粉末收得率高,粒径小( 如铁合金粉末的平均粒度达10~20 μm),粒度分布窄,冷却速度高。高的冷却速度有利于快速冷凝合金或非晶合金粉末的生产。缺点是当雾化气压增加到一定值时,导液管出口处将产生正压, 使雾化过程不能进行; 在高压雾化下,导液管出口处将产生真空( 负压过低),使金属液流率增加,不利于细粉末的产生。高压气体雾化技术是由美国爱荷华州立大学Ames实验室的Anderson 等人提出。该技术对紧耦合喷嘴结构进行进一步改进, 将紧耦合喷嘴的环缝出口改为20~24 个单一喷孔, 通过提高气压和改变导液管出口处的形状设计, 克服紧耦合喷嘴中存在的气流激波,使气流呈超声速层流状态,并在导液管出口处形成有效的负压[13]。这一改进有效提高了雾化效率。高压气体雾化技术在生产微细粉方面很有成效,且能明显节约气体用量。

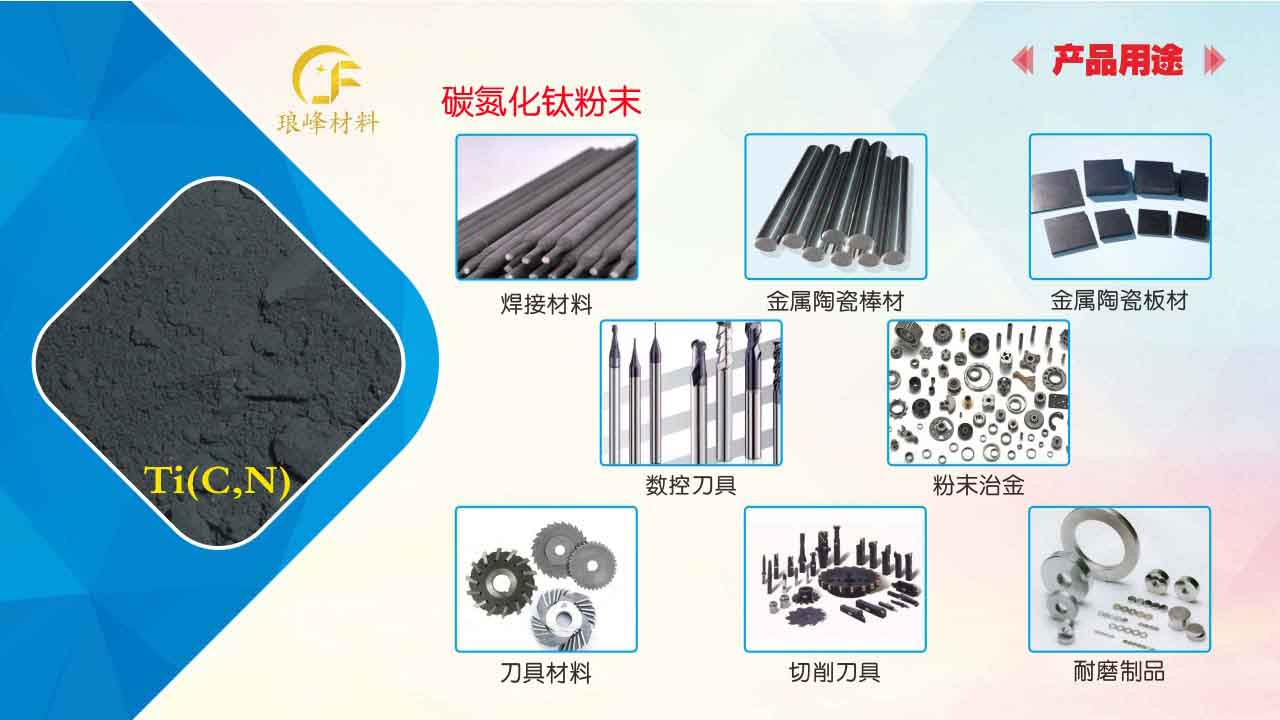

金属碳化物粉末系列产品:碳化锆粉末、碳化铪粉末、碳化钽粉末、碳化铌粉末、碳化钛粉末、碳化钒粉末、碳化铬粉末、碳化钼粉末、碳氮化钛粉末、复式碳化物粉末等。

详细的产品信息敬请关注公司官网:http://www.langfengmetallic.cn/